子午线轮胎对硫化模具要求非常严格。要获 得较高质量的硫化轮胎,必须保证硫化机开合模 时轮胎变形最小,而这要求硫化模具的胎冠花纹 块在硫化机开合模时做相应的径向运动。活络模 具有径向伸缩功能,可以满足这一要求,因此成为 中模套 子午线轮胎硫化的关键设备。

目前使用的活络模主要有两种结构形式:一 花纹块 种为斜平面导向活络模,另一种为圆锥面导向活 络模。本文就两种不同结构模具的特点及活络模 弓形座 对轮胎外观质量的影响做简单介绍。

1 模具结构及导向特点

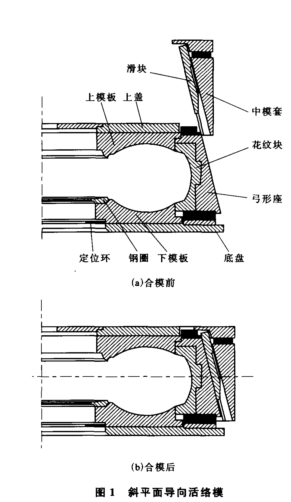

1.1 斜平面导向活络模

斜平面导向活络模的结构如图1所示,主要 由型腔和壳体两部分组成。型腔指硫化时成型轮 胎的模腔,主要由花纹块、上模板、下模板及钢圈 等组成。壳体部分是指包容型腔部分的外部结 构,主要由中模套、滑块、弓形座、上盖、定位环、底 盘等组成,具有开合模功能。中模套内有9个斜 平面与相应的弓形座后背的平面相配合,在合模 时使花纹块径向收缩。这种导向形式可以保证开 合模时滑动摩擦面始终是面接触,活络模受力均 匀,合模精度较高。

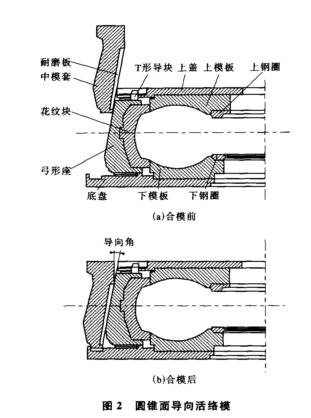

1.2 圆锥面导向活络模

圆锥面导向活络模具结构如图2所示,与斜 平面导向活络模大体相同,只有导向形式不同。 其中模套内面为圆锥面,与之配合的弓形座后背 为相应角度的外锥面。合模开始时中模套内锥面

与弓形座外锥面为线接触,然后逐渐变为面接触; 面有胶边存在或花纹块间出现台阶。 合模到位时全部是面接触,导向结构紧凑,体积 解决措施:检查各分型面是否有凸出或异物

小,易于加工。

2 使用活络模易出现的问题及解决措施

(1)花纹块之问及上下模板与花纹块配合处 花纹块钢片变形等,造成轮胎与模具间有空气,导 出现胶边,多因耐磨板磨损、上固定板变形或合模 致胶料不能与模具密切接触。 力不足所致。

解决措施:检查硫化机合模力大小是否合适, 气孔,定期清洗模具并及时处理堵塞的排气孔及 若合模力合适,则需在中模套上端增大调模垫片 变形的钢片。 厚度,垫片厚度依胶边厚度计算。

(2)花纹块问出现胶边,主要是由于花纹块总 问隙超大或模板直径超大,致使花纹块接触面不 能接触,出现胶边。

解决措施:若模板直径超大,需重新加工模 板;若花纹块总间隙超大,则修补花纹块接触面使 总间隙达到要求即可。

(3)上模板与花纹块配合处出现胶边,主要有 两种原因:①上模板直径有误差;②花纹块上端直 径有误差。

解决措施:对有误差部件进行修理。

(4)上模板与花纹块配合处有胶边且花纹块 间上部也有胶边,一般是由于中模套预加载量太

大或花纹块变形使花纹块下侧全部合拢后上侧合 不严所致不严所致。

解决措施:预加载量大时,需车削中模套上平 面或减小中模套上端调模垫片的厚度;若花纹块 变形,则在花纹块后背与弓形座接触面上部加垫 弓形 片,垫片厚度依胶边厚度计算。

(5)下模板与花纹块配合处出现胶边与上模 板情况相似,解决措施也相似。

(6)上下模板与花纹块问均出现胶边,主要是 由于花纹块总问隙过小,使得花纹块问全部接触 而周边不能与模板接触。

解决措施:重新加工花纹块接触面,使总间隙 达到设计要求。

(7)上胎侧与花纹块问出现台阶,多因硫化机 上固定板变形、活络模上盖与硫化机上固定板接触面出现严重锈蚀。

解决措施:减小中模套上端调模垫片的厚度。

(8)上胎侧与花纹块间出现台阶,同时各分型面有胶边存在或花纹块间出现台阶。

解决措施:检查各分型面是否有凸出或异物 存在,同时应检查合模力是否符合要求。

(9)胎侧缺胶(如图3所示)和花纹圆角主要 由于模具排气孔堵塞或数量不足、分布不合理或 花纹块钢片变形等,造成轮胎与模具间有空气,导 致胶料不能与模具密切接触。

解决措施:设计模具时应合理分布排气线、排 气孔,定期清洗模具并及时处理堵塞的排气孔及 若合模力合适,则需在中模套上端增大调模垫片 变形的钢片。

(10)上下模板及花纹块碰伤,下钢圈卷边、碰 伤,造成轮胎表面不平,多因更换模具时花纹块 未轻拿轻放,或更换胶囊时下钢圈未轻拿轻放或 重物砸伤模板。

解决措施:拆卸花纹块或钢圈时要将其平放, 同时在下面垫上橡胶垫防止碰伤,并防止重物砸伤模板。

(11)活络模压胎,即胎冠向下模偏移、带束层

向下模偏移、胎里下侧肩部不平,严重时带束层被 挤出轮胎表面且损伤下模板边缘。原因是定型时 活络模花纹块未伸出或未完全伸出,使花纹块底 部直径小于胎坯最大直径,将胎冠胶料或带束层 挤向下模。花纹块未伸出或未完全伸出主要是因 为水压不足、溢流阀堵塞造成活络模水缸压力不 足、活络模伸缩开关损坏或固定在缩回位置。

解决措施:检查水的压力是否达到要求、溢流 阀是否通畅、活络模伸缩开关是否良好或固定为 自动位置。操作人员在合模过程中应密切观察活 络模花纹块是否完全伸出,未完全伸出时应立即卸压并开模处理。

(12)滑块螺栓断裂时,部分胎冠胶料向下模 偏移,见图4,上模对应胎圈处偏窄(见图5),上模 胎圈窄对面部位出现胎圈大边、露钢丝(见图6)。

解决措施:定期检查滑块螺栓,及时更换老化的螺栓;操作人员合模前检查滑块是否掉下,发现上模胎圈出大边时应立即检查滑块。

(13)胎冠局部凹陷造成周向不平,不能接触 地面,如图7所示。

解决措施:开模时观察活络模花纹块是否伸出,确保轮胎与上模完全脱离后,活络模花纹块才能缩回。

(14)胎冠缺胶或欠硫,如图8所示,是由于模具清洗后表面残留清洗用的砂子造成的。

解决措施:模具清洗后将砂子处理干净。

(15)胎趾圆角,如图9所示,多出现在下模,主要是由于胎趾未与模具及胶囊充分接触。

解决措施:避免胎圈部位排气线和下钢圈排

气孔堵塞,特别要注意下模排气线与下钢圈排气 孔保持贯通。