目前国内生产子午线轮胎用的硫化模具主要有活络模和两半模两种。两半模是较为原始的模具基本结构,整套模具只有上半模和下半模,脱模时靠硫化机的作用力实现轴向运动的简单开合模,因此,成品轮胎脱模时易变形,主要用于生产斜交轮胎和摩托车轮胎等的硫化。活络模将整套模具分为向心机构和型腔两部分,在合模时,向心机构通过硫化机的作用力使花纹块合拢成一整体,开模时,向心机构通过硫化机的作用力使花纹块径向张开,成品轮胎脱模过程中具有移位小、变形均匀等优点,已成为生产高性能子午线轮胎的专用模具。活络模结构复杂,使用过程中经常出现胶边,不仅影响轮胎的外观而且对轮胎均匀性也带来不利影响,本工作从活络模组装、硫化工艺及轮胎结构等方面对轮胎胶边影响因素进行分析并提出相应的解决措施。

1 胶边的主要形态及模具结构

胶边主要有花纹块分型面处、花纹块分型面花纹沟处、胎面与胎侧结合面处及胎面花纹块

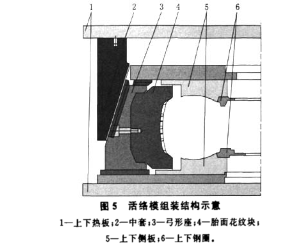

分型面与胎侧结合处4种形态,分别如图1~4所示。模具结构如图5所示。一般半钢子午线轮胎活络模胎面部位材质为铝,胎侧部位材质为钢;全钢子午线轮胎活络模胎面部位材质及胎侧部位材质全部为钢。

2.胶边对轮胎均匀性的影响

对235/55R17规格轮胎进行均匀性试验。选定同一批次胎坯,在同样的硫化设定条件下,考察胎面花纹分型面处及胎面与胎侧结合部胶边 (图1和3所示胶边)对轮胎均匀性径向力变量(RFV)、侧向力变量(LFV)、锥度效应(CON)和径向力波动八次谐波(R8H)的影响。合格品的RFV,LFV,CON,R8H分别为57,34,一1,4.4 N,出胶边轮胎的相应值为94,42,一3,7.3 N。可以看出胶边轮胎的均匀性较合格品差。

3.活络模组装精度对胶边的影响

装配前应仔细检查模具表面清洁程度,花纹 块问以及花纹块与胎侧间结合面若有异物和污垢时易发生如图1和4所示的胶边。装配中,花纹块间应确保无断差,花纹块合拢后测量花纹块间 的缝隙,缝隙大小可根据工艺要求调整,但须尽量 保证各缝隙尺寸一致(可用塞尺逐一测量)。

装配间隙

两花纹块间出现图1所示胶边时,主要是由 于花纹块装配间隙预留尺寸过大,使花纹块接触面不能接触,进而在轮胎硫化时出现胶边。在硫化过程中,模具温度较高,因此装配时必须考虑花 ,纹块材料的受热膨胀。花纹块受热膨胀量的计算 与装配时花纹块间的预留间隙是密切相关的,若 间隙过大则会在轮胎花纹块接触面间出现胶边, 间隙过小则易导致活络模在生产时变形。

4硫化工艺对胶边的影响

(1)硫化机合模力

花纹块立面与上下侧板周边同时出现图3所示胶边时的主要原因可能为:①硫化机合模力不 足,造成模具未能全部合模;②模具预加载量不足,合模力不能足够加在中套上,使模具合模不能完全到位。

为解决此种胶边,首先检查硫化机合模力,合模力不足时可适当增大合模力。若合模力大小适当,再检查预加载量,若预加载量不足须在中套上端增加垫片(根据胶边厚度计算垫片厚度)。预加载量不足的情况一般存在于旧模具,主要是由于耐磨板磨损严重造成的。

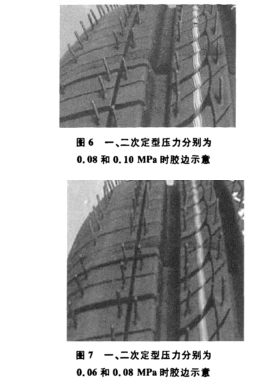

(2)定型压力

硫化定型过程中,定型压力过大时(含一次和二次定型)也会出现严重胶边,通过调整定型压力减小胶边,不同定型压力下的胶边析出情况分别如图6和7所示。

全钢子午线轮胎活络模胎面及胎侧部材质均为钢,模具上胎面与胎侧接合处的胶边(如图3所示)通过增加垫片及增加合模力很难解决,且析出的胶边粘连到模具上,会通过模具粘到下一次生产的轮胎上,只能通过提高模具组装精度、修正胎坯外直径及减小胎面与胎侧结合处厚度解决。

5轮胎结构尺寸对胶边的影响

(1)胎坯外直径

胎坯的外直径大于硫化模具花纹沟底部直径时,在胶囊压力作用下,胎面冠部胶料易渗入两花纹块间,出现图l所示的胶边,因此在轮胎结构设计时,应充分考虑胎坯外直径对胶边的影响,通常应比模具花纹沟底部直径小一些。

(2)胎体帘布厚度

胎体帘布在胎面花纹块与胎侧花纹块结合处厚度过大时,胶料向此结合处缝隙渗入,易出现如图3所示胶边,因此在生产过程中,胎面宽度和胎侧在结合处的厚度应重点管理。