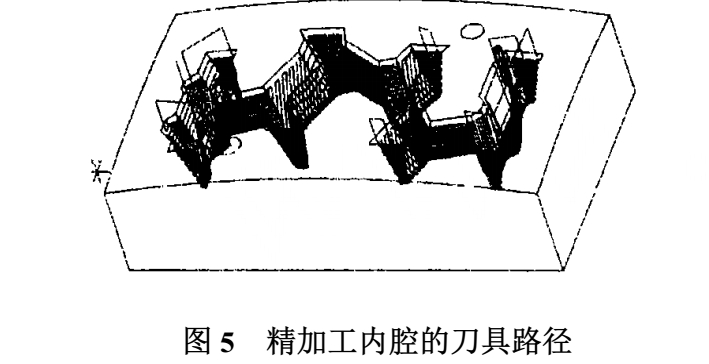

1.活络模具生产流程

活模模具的生产流程通常如图1 所示。由图可知,花纹块模具的设计是轮胎模具制造的第一步。正确合理地设计花纹块模具可以获得较为准确的花纹块铸件,这对于减少手工修磨、提高生产效率和降低生产成本有重要的意义。由于花纹块的铸造模具设计时型腔通常设计在下模上,上模仅为一规则的环面,故本文只阐述下模的设计方法 ,下文中提到的花纹块模具特指其下模。

2.花纹块模具设计

在轮胎产品 图的基础上设计花纹块模具时 ,步骤如下 : (1 ) 由 轮胎图 提取出 花纹块的 轮廓,并作等比放大 (花纹块材料通常选用铸钢 ,其收缩率约为 2. 5 %) ; (2) 考虑工艺要求设计模具型腔 ;(3) 适当调整型腔尺寸 ,使之符合加工要求 。

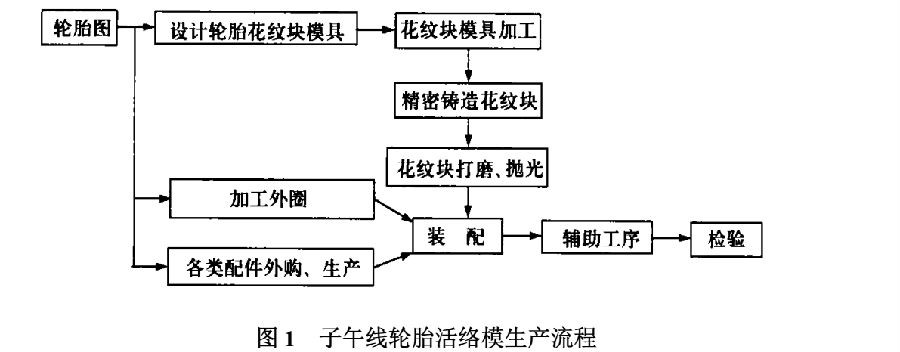

2.1 提取花纹块的轮廓

图 2a 是某规格子午线 轮胎 轴 向 、周 向 展 开图 ,提取出如图 2b 所示的花纹块外轮廓 。 提出的依据是花纹的构成和结构刚度 ,同 时考虑铸件的收缩 率 ( 例 如 图 2a 中 的 尺 寸 1 6mm 变 为 1 6.40mm) 。

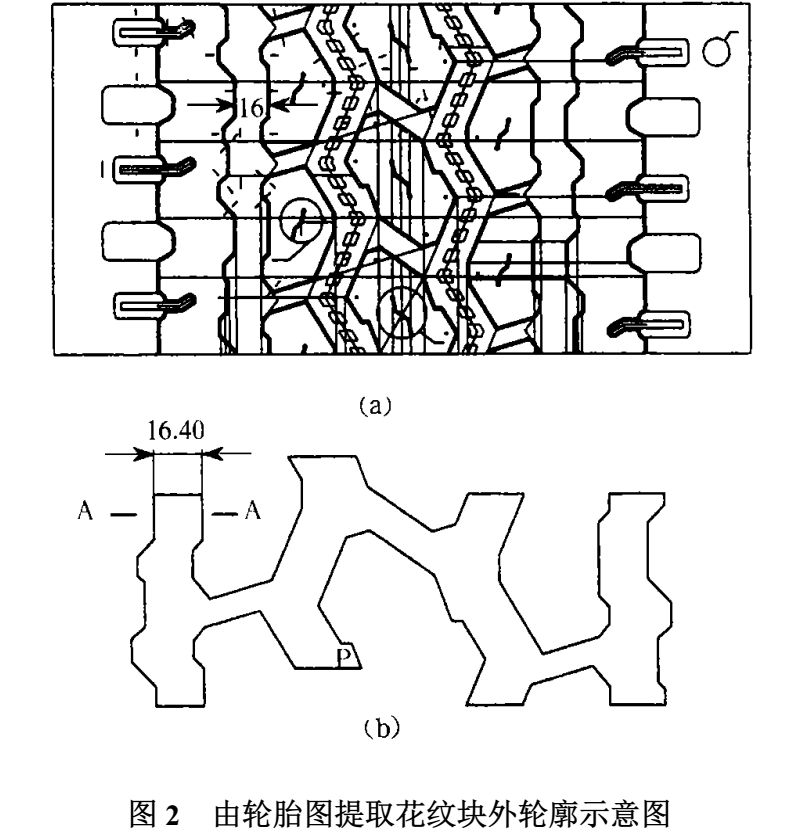

2.2模具型腔设计

通常情况下轮胎花纹设计时给定了 一些关键部位的剖面图 ,据此可以 构造出 模具型腔 。 但考虑到修磨和抛光等后续工序 ,花纹块模具应在轮胎花纹图的基础上作适当放大 。 图 3a 是图 2b 中A - A 剖 面图 。 在花纹块模具设计时 ,将内 腔侧壁和底部沿法向分别偏移一定距离 ,相应地 ,底部圆角半径作相应的调整 ,得到如图 3 b 所示的模具型腔剖面。

2.3型腔尺寸的调整

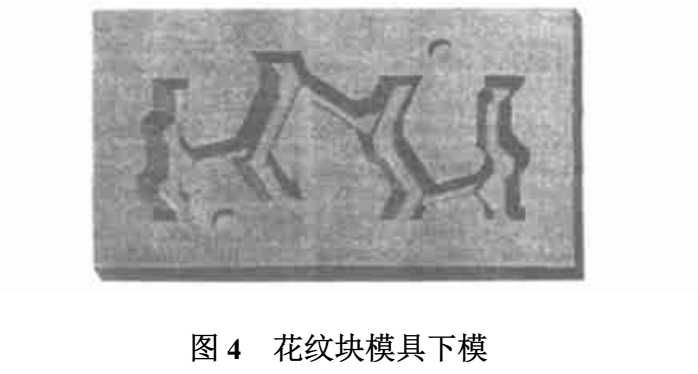

花纹块模具内 腔通常深且狭长 ,再加 上侧壁斜度 ,会导致型腔底部很窄 ,加工难度加大 ,主要表现在 : (1 ) 刀具细长 ,刚性不足 ; (2) 进给速度很低 。 即使模具材料选用 铸铝 ,进给速度也只 能在 200~300mm/ min ,加工效率很低 ; (3) 局 部欠切严重 。 由于型腔局 部过深且底部过窄 ,使得刀具不能深入底部切削 。 所以 ,在设计方允许的情况下 ,应对型腔尺寸稍作调整 ,以便于加工 。调整 内 容 包 括两 个 方面 : ( 1 ) 调 整 侧 壁 斜度 ,适当减小斜度可以增加度部宽度 ; (2) 沿周 向适当延长沟槽长度 ,例如图 2b 中标记 P 处周向较短 ,刀具无法到达底部 ,这时可将该沟槽沿周向延伸一定距离 。 这样也会带来一个问 题 ,就是铸造出 花纹块后需截短 ,增加了 工序 。 图 4 为最终设计出的花纹块模具 (下模) 。

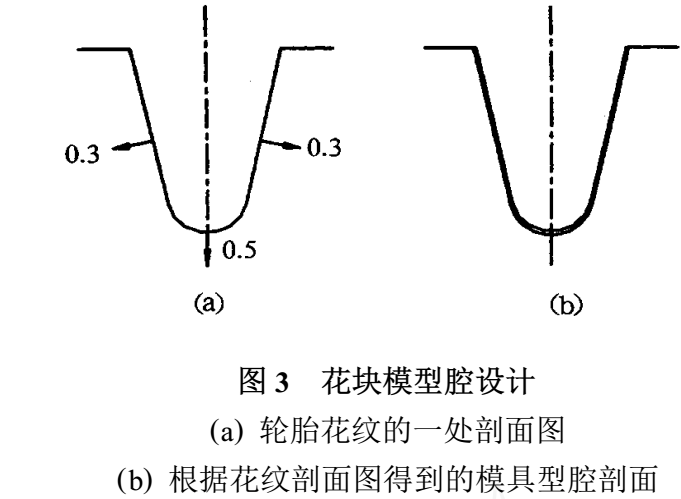

3花纹块模具NC加工

花纹块模具结构较复杂 ,应采用 CAD/ CAM系统自 动 编 程[ 3 - 4 ] 。 本文所述的轮胎模具是在Pro/ EN GIN EER 平台 上实现其三轴加工的。通常毛坯为方形铸铝。加工方案为:(1 )粗加工分型面 ; (2) 粗加工内 腔 ; (3) 精加工分型面 ; (4) 精加工内腔。粗加工切削参数选择和路径规则不太复杂 ,在精加工内 腔时应考虑如下问题 :

(1 ) 刀具半径选择 [ 4~7 ] : 设内 腔的最小曲 率半径为 r ,球头铣刀 的半径 R 约 取 ( r + 0. 3 ) mm并圆整 ;

(2) 走刀方向 : 走刀方向 应使刀具路径转折较少 ,避免刀具进给时频繁加减速 ;这里可取模具周向为走刀方向 。

(3) 为保证侧壁的 表面粗糙度 ,侧壁的 切削行距应比底部的切削行距小。

精加工内腔的刀具路径如图5所示 ,该刀位数据通过NC后置处理生成NC代码,即可在机床上加工。