目前,为适应汽车的高速行驶,子午线轮胎的质量指标,特别是轮胎的动平衡和静平衡质量指标不断提高。而轮胎硫化活络模具的几何精度和尺寸精度,正是影响轮胎动、静平衡性能的重要因素。一般来讲,上下蒸气室与模具的对中性偏差,向心机构与蒸气室的不同心度偏差,均小于1 mm。模口与胎圈无飞边,流失胶边要小于0.22mm。 模具动作要灵活,运行要可靠,使用寿命要长。为满足上述要求,各模具生产厂对模具花纹块的制造和模具的磨损进行了深入的研究。

目前所采用的花纹块有2种制造方法 ,一种是用锻钢先刻花纹再切块,即先将钢制圆环按照设计尺寸加工成型 ,再雕刻模具花纹 ,然后将此花纹圈切割成若干等份的扇形块并打磨。另一种方法是先切块再刻花纹,即先把钢制圆环的内、外圆周及2侧面粗车,将粗车后的圆环切割成若干等份的扇形块,然后对各扇形块端面再进行精加工并将各扇形块放到特制的工装器具上重新拼接成圆环,再精车该圆环到设计尺寸,在圆环内腔表面上雕刻花纹。

另外,模具在开合运动过程,各运动表面要受到磨损,各运动件磨损到一定程度,就会影响轮胎的质量,造成轮胎的均匀性不好,或产生较大的飞边。因此,磨损材料的选择和装配工艺,也是影响活络模质量的另一因素。

1.结构及花纹块加工工艺分析

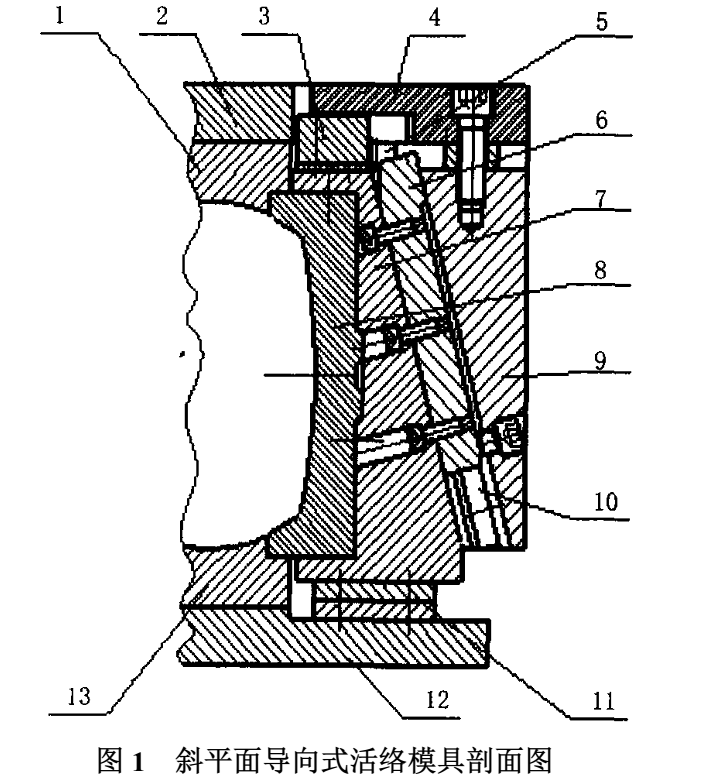

本模具为斜平面导向式活络模具,结构见图1 ,其中花纹块8共有8块,分别与相对应的弓形座 7 组成滑动块,弓形座7的外侧有“T”形导向条 ,在导套9内侧的“T”形导槽内滑动 ,驱使滑动块做径向合拢或张开。合模时,各滑动块在导套的驱动下做径向合拢,拼成圆环形的胎冠部分型腔,与上侧板和下侧板构成一个完整的型腔。

在开模过程中,弓形座7带动花纹块8径向外移,轮胎的胎冠部分克服与花纹的粘着力与花纹块8脱开,胎侧部分沿着轴向脱开,这样充分保证了硫化轮胎的几何精度、尺寸精度、胎顶圆度等各项指标均达到要求。在硫化过程,模具温度达到170 ℃左右。

在设计、加工花纹块的过程中,必须要考虑的一个问题是花纹块材料在硫化时的受热膨胀。因为花纹块受热膨胀量的计算与装配时花纹块之间的预留间隙是密切相关的,如果间隙过大会在花纹块接触面之间出现胶边,间隙过小会导致上、下侧板与花纹块配合处出现胶边。间隙的大小有时也与硫化机的合模力大小,模具预加载量大小,调整垫片的厚度大小,模具运动过程中的磨损等诸多原因有关。

花纹块沿周向热伸长量计算公式为 :

Δl = α × D ×π ×Δ T × A

式中 :Δ l - 花纹块周向热伸长量 ,mm ;

α - 花纹块材料线膨胀系数,1 0 - 6 / ℃;

D - 花纹块所在圆环内径 ,即 上,下侧板与花纹块相接触处的圆周直径,mm ;

Δ T - 硫化温度与模具常温温差 , ℃;

A - 修正系数 。

该模具花纹块所在圆环内 径为 670mm ,材质为碳钢 ,α取 13*10-6/ ℃。 该 模具 硫化乘用 轮胎 ,硫化温度约为 170 ℃ ,模具常温 20 ℃ ,现取Δ T= 1 50 ℃。 A 可根据经验取值 ,现取 A = 0.75。

于是 :Δl = α × D ×π ×Δ T × A

= 1 3 ×1 0 - 6 ×670 ×π ×1 50 ×0.75

= 3.078 mm

花纹块受热后膨胀,8 块花纹块组成一个圆环,平均每一花纹块沿周向的伸长量为 Δl/8=3.078/8mm = 0.385mm ,即每2块花纹块之间的预留装配间隙为0.385 mm。

目前多数模具厂家采用线切割机床沿半径方向切割花纹块,切割花纹块用钼丝直径最小可达0.18mm,割出的缝隙宽一般为0.19~0.20mm。为了消除切割面的形状误差,还要将各花纹块进行配研以保证它们之间接合面的均匀配合 ,其间隙一般为 0.03~0.05mm。最终,平均加工每块花纹块的 切削 总 量为 0.22~ 0.25mm。此数值明显小于每块花纹块沿周 向 的热伸长量 。对于切块所造成的圆环形状误差,由于数值较小 ,可忽略不计。因此前文所述的先刻花纹再切块的花纹块加工方法是可行的。只是应当注意的是,切割好的8块花纹块要按对应切割的顺序进行安装,不能相互调换。

另一种方法采用先切块再加工花纹的活络模花纹块加工方法,与前一种方法相比较,可有效地消除切块对最终圆环圆度的影响,但是这种加工方法需要在切块后将其拼接成圆环,然后将圆环精加工至设计尺寸。此圆环外径可达800mm以上,在切块后拼接圆环再精加工,工艺装配成本较高,同时对工人的技术要求也较高,加工难度较大。相比之下,先刻花纹后切块的加工方法可有效地节约企业成本,同时也能保证产品质量,实践证明是一种较好的加工方法。

由于轮胎的规格不同 ,模具所分的花纹块数量也不同 ,所以几种不同 规格轮胎的花纹块之间的装配间隙见表1。

表1 几种不同规格轮胎的花纹块装配间隙

花纹块个数 8 9 | ||||||||

轮胎 | 7.00 | 7.00 | 7.50 | 7.50 | 9.00 | 10.00 | 11.00 | 12.00 |

规格 | R14 | R15 | R15 | R16 | R20 | R20 | R20 | R20 |

花纹块内环直径,mm | 670 | 700 | 728 | 750 | 952 | 986 | 1014 | 1052 |

花纹块装配间隙,mm | 0.385 | 0.402 | 0.418 | 0.431 | 0.518 | 0.537 | 0.552 | 0.573 |

2.耐磨板的设计

因为活络模的导套与滑动块的主导向面承受很大负荷,又在高温、水气和无润滑的苛刻条件下工作,这就要求表面材料应该具备适应这些条件的特殊性能。 在各导向面加装耐磨板就能较好地解决这一问题。耐磨板材料一般是在经过严格整

平和打磨的钢背上镀一层铜,然后在镀铜层上再复盖多孔铜 粉层 ,再在其上轧入0.03~0.05mm厚的聚四氟乙烯、铅粉和二硫化钼等混合填料 ,之后用粉末冶 金烧结工艺使其与金属钢背牢固结合。钢背提供了良好的承载能力和导热性能,填料及多孔铜粉层则提供了低摩擦系数、良好的自润滑性能和耐高温抗表面腐蚀能力。填料经过跑合期以后表面露出铜粉星点,进入最佳使用状态,此时磨损很小,可在长时间内保持尺寸稳定。一般耐磨板加装在滑动板的上、下平面上以及导套内侧的斜平面上。

由于在各摩擦副间加装耐磨板 ,有效地改善了摩擦条件,实现了自润滑,防止了导向面锈蚀。使用耐磨板 ,活络模的机械加工及装配精度应该保证它的摩擦副间 的表面呈面接触,对摩擦零件表面应镀铬并精磨至 Ra0.8,表面愈光洁使用寿命愈长。

3.导套导向面的加工

斜平面导向式活络模具在开、合模过程中,导向条和导套内侧的“T”形槽之间的滑动摩擦始终是面接触,运动平稳,耐磨板必须有较好的耐磨性,对硫化机的精度也有一定要求。但模具本身的精度要求非常高,它的导向面是在导套内锥面上加工出若干个小的斜平面,其加工工序烦琐,且这些平面的加工必须用较高精度的专用机床才能完成。

为了保证部件受热变形后运动自如,必须要考虑在导向条2边留有足够的间隙,即加工斜平面时要求有足够的宽度。但是由于斜平面的导向特点 ,弓形座的侧面位移不是沿着半径圆周方向,导向条与“T”形槽磨损后,间 隙将会加大 ,机械误差不能严格控制 ,会造成花纹块相邻接缝处呈现阶梯状 ,致使硫化轮胎质量下降 。因此导向条2边的间隙又不能取值过大。总之,既要考虑部件的受热变形,又要保证产品的精度,对本模具来说,在加工中导向条2边的间隙总和应小于或等于0.36mm ,当总间隙增大到0.6mm 时,就要更换耐磨板并调整整个机构。