斜平面导向活络模的结构及开合运动过程

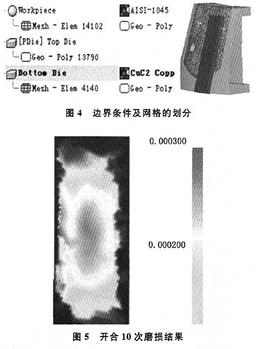

斜平面导向活络模的结构如图1所示,主要由型腔和壳体2部分组成。型腔指硫化时成型轮胎的模腔,主要由花纹块、上侧板、下侧板及钢圈等组成。壳体部分(又称向心机构)是指包容型腔部分的外部结构,主要由中套、中套滑扳、弓形麈、上盖,导向条和底座等组成.具有开、合模功能。根据花纹圈外径大小的不同.相应的中套内斜平面的个数也小不同.通常730.760壳体有8个斜平面.而900.1040和1188.1 288壳体及以上的分别为9个和10个斜平面。上环和琉化机的上热扳连接.与硫化机的水缸可实现独立运动。弓彤形座与花纹块用螺钉紧固在一起.起带动花纹块径向运动的作用.弓形座上的导条与中套中的斜平面导槽配合。

轮胎硫化结束时.中套在硫化机的热板带动向上移动.而此时与上盖连接的硫化机水缸压住上盖不动.弓形座和花纹块在上盖的压迫下.顺势沿中套的导槽斜面相对向下运动.从而实现花纹块的径向移动.使花纹块脱离轮胎花纹。当上环移动到一定距离时.上盖和花纹块随上环一起上移.实现开模。合模过程与开模过程相反。无论开模还是合嫫.耐磨扳与其他部件都有相对运动,这种相对运动产生的耐磨扳的磨损将会导致轮胎胶边的产生。

胶边是轮胎硫化时常见的问题之一·它的产生不仅影响轮胎的外观质量.严重时甚至影响轮胎的使用性能。找到胶边产生的原因,并通过简便、合理的方式预测控制胶边的产生,一直是各大轮胎生产厂家需要解决的问题。

2 中套耐磨板磨损深度与花纹块立面间隙的关系

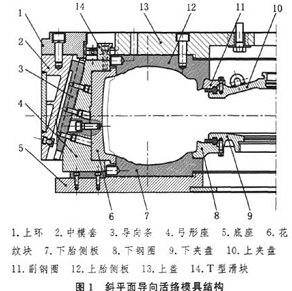

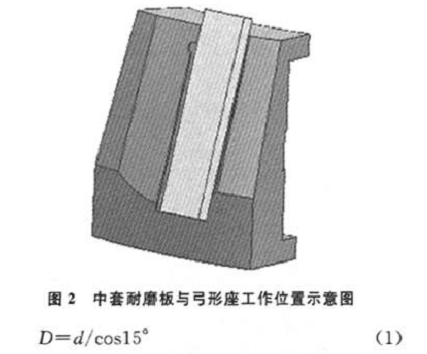

中套耐磨扳与弓形座工作位置示意图如图2所示。当活络模开合时.中套带动耐密板沿弓形座背面滑动(弓形座背面角度为15度)。假设活络模开合一定次数后.中套耐磨板的磨损深度为d.其引起的弓形座向外的移动量D存在如下几何关系:

其几何示意图如图3所示。现以字母n代表全钢子午线活络模的花纹块个数,m代表花纹圈闭合后的外径.并且假设闭合后花纹块立面间隙大小为理想状态,即为0。当中套耐磨板摩损一定深度d.导致弓形座带动花纹块整体沿直径方向向外移动D时.此时花纹圈闭合后的外径变为(m+2D).周长增加量为2πD.那么花纹块立面间隙由0变为2πD/n.得到了中套耐磨板磨损深度与花纹块立面间隙之问的关系.即:

同样道理.由于中套耐磨板的磨损.花纹圈与上下侧板之间的间隙由0变为G*即;

G*=d/cos150

式中:G* ——花纹圈与上下侧板之同的间隙;

D——中套耐摩板磨损深度。

从以上的推导中可以看出.中套耐磨板的磨损将直接导致花纹块立面间隙及花纹块与上下侧板之间的间隙增大.对于全钢模具来说,当间隙超过0.02 mm时将会产生胶边。可见.通过研究耐磨板的磨损而控制或减少轮胎硫化时胶边的产生是一种切实可行的方法。以上推论是在假设模具闭台时中套在硫化机合模力作用下.没有对中套实施锁模的情况下得出的。实际中模具最初出现的间隙,可以通过增加合模力及增加上环与中套之问的垫片等措施来消除。但是.当磨损量增加到一定程度导致通过上述方法不能消除间隙时.本文所研究的磨损模型就会对预测间间隙供确定的磨损量值.从而为控制间隙提供一定的理论基础。

3磨损系数的确定

活络模在工作的过程当中,不可能经常拆卸去测量耐磨板的磨损厚度。基于此原因,建立一套属于轮胎活络模耐磨板的磨损模型就非常有必要。本文采用Archard磨损模型.如式(4)所示:

式中:w-- 磨损量;

K——磨损系数;

p——接触面压力;

v 一滑动速度;

H——牧软材料的硬度。

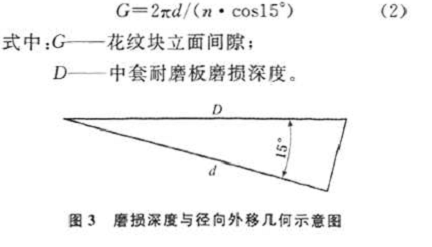

以1188型号的壳体为例.当中套耐磨板耐磨层磨损厚度达到1 mm时.耐磨饭将不再使用,在这个过程中.平均硫化轮胎40000条。假设耐磨层磨损量与活络模开合次数成线性关系,那么开合一次的磨损量就是0.025,。接下来采用Deform-3D对磨损过程进行模拟.将活络模的边界条件设置成1188型号壳体的真实情况,并将弓形座及耐磨板的网格数分别划分为40000个和8000个,如图4所示。将Deform-3所提供的Archard模型中的a.b.c分别设置成1.1.2,并不断调整磨损系数K的值。图5为开合10次的磨损量.其中最大磨损最为O.0003mm,磨损的大部分区域集中在0.00025mm,即单次开合的平均磨损量为O.025mm.磨损结果与真实值基本相同.从而最终确定K=0.015(1/MPa)。这样便得到了1188型号壳体的耐磨板在硬度为206HLD、硫化温度168℃、接触面法向压力为200N以及相对运动速度为11.49mms1的工况条件下的磨损系数。所得到的磨损系数K.对于预测耐磨板的使用寿命.改善硫化轮胎的质量具有重要意义。